این دیگ نوعی دیگر از

دیگ فولادی می باشد که برای تولید بخار از آن استفاده می شود. این بخار می تواند برای چرخاندن توربین یا گرم کردن برخی کوره ها استفاده شود. در دیگهای بخاری که در نیروگاهها کار می کنند به دلیل نیاز به فشار بالاتر بخار به صورت سوپرهیت (مافوق گرم) است. آب در دیگهای بخار از لوله هایی که در میان شعله های مشعل محصور شده اند عبور می کند اما در دیگهای بخار کوچکتر بخار به صورت اشباع خواهد بود و در این مشعل ها شعله در داخل لوله و آب در اطراف لوله قرار دارد.

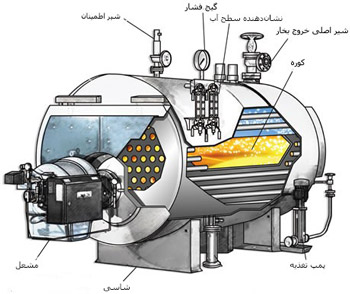

یک دیگ بخار از قسمتهای مختلفی تشکیل شده که توضیح مختصری در مورد آنها خواهید دید:

یک دیگ بخار از قسمتهای مختلفی تشکیل شده که توضیح مختصری در مورد آنها خواهید دید:

1. مشعلهای دوگانه سوز

2. شیشه آب نما: سطح آب داخل دیگ را نشان میدهد

3. مانومتر: فشار دیگ را نشان میدهد

4. تابلو و تجهیزات برقی

5. هشدار دهنده: در صورت بالا رفتن فشار داخل دیگ هنگامی که قسمتی به درستی کار نکند

6. پمپ: در این دیگها از پمپ با دبی بالا و هد متوسط از نوع حلزونی طبقاتی استفاده میکنند که دارای یک الکترو موتور به عنوان محرک است...

7. دودکش: برای خروج گازهای سوخته شده در فرایند احتراق

8. زیر آب زن: خروجی از ته دیگ برای خروج رسوبات تهنشین شده در ته دیگ

9. سنسور حرارتی: از آنجایی که بخار تولیدی در حالت اشباع است و دما و فشار همواره متناسب می باشند بهجای استفاده از فشارسنج که در فشارهای بالا مشکل است از سنسورهای حرارتی استفاده میکنند با استفاده از این اصل که هر دما فشار معینی را نشان میدهد.

10. سوپاپ اطمینان: اگر در موارد نادر تمام ایستگاههای ایمنی و همچنین هشدار دهندهها به علت نقص درست کار نکنند در صورت تجاوز فشار از محدوده قانونی خود سوپاپ باز شده و فشار را با خارج کردن قسمتی از بخار داخل دیگ کاهش میدهد.

11. تراپ: واحدیست که بخار کندانس شده را جمعآوری کرده و به آن تله آب نیز میگویند.

انواع دیگهای بخار و طبقه بندی آنها:

دیگ آب گرم مصرفی به دیگی گفته می شود که به طور کامل پر از آب بوده، و برای استفاده خارجی آبگرم تولید می نماید. (آبگرم دیگر به دیگ باز نمی گردد) فشار آن از 160 psig و دمای آن از F2500 تجاوز نمی کند. این نوع دیگ ها را نیز در زمره دیگ کم فشار قرار می دهند و آنها را مطابق بخش چهار (دیگ های گرمایشی) آیین نامه ASME می سازند. چنانچه فشار یا دما از این حد تجاوز نماید این دیگ ها باید مطابق دیگ های پر فشار طراحی شوند.

دیگ بخار پرفشار به دیگی گفته می شود که بخار آب را در فشار بالاتر از 15 psig تولید نماید. در پایین از فشار مذکور دیگ در گروه دیگ بخار کم فشار قرار می گیرد. دیگ های کوچک پرفشار در گروه دیگ های کوچک قرار می گیرند.

مطابق بخش یک آیین نامه دیگ و مخازن تحت فشار مربوط به انجمن آمریکایی مهندسین مکانیک یا به طور اختصار ASME دیگ پر فشار کوچک به دیگی طلاق می شود از محدوده های زیر تجاوز ننماید:

قطر داخلی پوسته 15 inch، حجم کلی بدون روکش و عایقکاری Ft35 و فشار 100 psig.

چنانچه دیگ از هر یک از محدوده های مذکور تجاوز نماید، به ان دیگ نیرو می گویند. مقررات مربوط به جوشکاری در اینگونه دیگ های کوچک به سختی دیگ های بزرگ نیست.

دیگ آبگرم گرمایشی عبارت است از دیگری که در آن هیچ گونه بخار آبی تولید نمی شود، لیکن آب گرم آن به منظور گرمایش دریک مدار به گردش آمده و مجددا به دیگ باز می گردد. فشار آب در این گونه دیگ ها را در نقطه خروجی آن نباید 160 psig تجاوز نماید. این گونه دیگ ها را دیگ گرمایشی فشار نامند، که مطابق بخش پنج آیین نامه دیگ های گرمایشی از آیین نامه ASME ساخته می شوند. چنانچه فشار یا دما، ازاین حدود تجاوز نماید، دیگ باید بمانند دیگ های پرفشار و طبق آیین نامه ASME طرح شود.

دیگ یکپارچه به دیگی اطلاق می شود که بطور کامل در کارخانه ساخته و سوار شده باشد. این دیگ دارای انواع لوله آبی و لوله دودی یا چدنی بوده و دستگاه های احتراق، تجهیزات کنترل و ایمنی را نیز به همراه خود دارد. دیگی که در کارخانه ساخته شده و سوار می شود نسبت به دیگ مشابه ای که دارای همان ظرفیت بخاردهی بوده و در خارج از کارخانه و در محل بهره برداری، نصب و سوار می شود،ارزانتر است. گرچه دیگ ساخته و سوار شده در کارخانه به طور معمول حاضر و آماده تحویل نمی باشد، ولی نسبت به دیگی که در محل بهره برداری ساخته و سوار می شود دارای زمان ساخت و تحویل کمتری است. زمان نصب و راه اندازی آن نیز نسبتا کمتر است. در کل می توان گفت که کار در کارگاه به طور معمول بهتر و قابل رسیدگی بوده و هزینه کمتری دارد.

دیگ نیرو یک دیگ بخار آب یا بخار می باشد که در بالاتر از فشار 15 psig کار کرده و ابعادش از ابعاد دیگ کوچک تجاوز نماید. این تعریف شامل دیگ های آب گرم گرمایشی با آب گرم مصرفی که در فشار بالاتر از 160 psig و دمای F2500 کار کند، اطلاق می شود.

دیگ استفاده کننده ضایعات حرارتی از ضایعات حرارتی که محصول فرعی پارهای از فرایندهای صنعتی است، از قبیل گازهای داغ ناشی از کوره بلند کارخانه ذوب آهن یا محصولات ناشی از احتراق خروجی از یک توربین گازی، یا محصولات فرعی یک فرایند صنعتی، استفاده می کند. ضایعات حرارتی از روی سطوح تبادل کننده گرما عبور نموده و آبگرم یا بخار آب تولید می شود.

برای ساخت این نوع دیگ ها، همان مقررات ساخت آیین نامه ASME استفاده شده برای دیگ های آتش شده بکار برده می شود. قطعات کمکی و ایمنی مربوط به این دیگ ها بطور معمول مطابق آیین قطعات در دیگ های دیگر می باشند.

دیگ فوق بحرانی به دیگی اطلاق می شود که در فشار بالاتر از فشار بحرانی یعنی 2206.2 psigو دمای اشباع F705.40 کار کند. بخار آب و خود آب دارای فشار بحرانی psig 3206.2 می باشند. در این فشار، بخار آب، دارای جرم ویژه یکسانی هستند و به معنای این است که بخار، تا حد آب فشرده شده است. است هنگامی که این مخلوط در بالاتر از دمای اشباع F705.40 دما ببیند، بخار خشک فوق داغ تولید شده که برای کار در فشارهای بالا مناسب است. بخار خشک به ویژه برای به حرکت درآوردن مولدهای توربینی مناسب است.

دیگ فوق بحرانی به دو نوع یکسره و باز چرخشی تقسیم میشوند.هر دو نوع در محدوده فوق بحرانی یعنی بالاتر از psig 3206.2 و F705.4 کار می کنند. در این محدوده خواص مایع و بخار اشباع یکسان است. هیچگونه تغییری در فاز مایع-بخار صورت نمی گیرد و از اینرو چیزی به نام سطح آب وجود نداشته و به استوانه بخار steam drum)) احتیاجی نیست.

امروزه از دیگ های بخار در صنایع غذایی سیستم های گرمایشی و نیروگاه ها استفاده می گردد و آنچه مشخص میباشد این است که استفاده از دیگ های بخار از اوایل قرن هجدهم میلادی با پیدایش ماشین های بخار در صنعت طراحی گردیده است دیگ های اولیه از ظرف سر بسته ای از ورق های آهنی که که بر روی هم برگردانده شده و پرچ شده بودند در اشکال کروی ساده تا انواع پیچیده تر نظیر دیگ های واگن وات که شبیه واگن سرپوشیده ای بود ساخته می شدند .

این ظروف بر روی دیواره ای از آجر بر روی آتش قرار داشتند و برای رساندن حرارت به نقاطی از ظرف که مقابل آتش نبودن از کانال های آجری استفاده می شود را بیرون سوز می نامند و بزرگترین اشکال آن ها و در پایین ترین یعنی بالای سطح داغ آتش بود که سبب جلوگیری تماس فلز و آب نشاط که نتیجه آن بالا رفتن درجه حرارت فلز(حدود 500 درجه سلسیوس) و تغییر شکل و در نهایت سخنان بود و هرچند فشار کاری دیگ های آن زمان در حدود فشار اتمسفر بود ولیکن این مشکل باعث خراب شدن و یا موارد ترکیدن دیگ میشد.

با افزایش تقاضا برای تولید دیگ های با فشار بالاتر، ساخت دیگ بخار که درون سوز بودن آغاز شد که از استوانههای فلزی ساخته میشدند و کوره نیز به شکل استوانه در درون مخزن استوانه ای قرار می گرفت و محصولات احتراق که در آن زمان بیشتر به صورت جامد( زغال سنگ) بودند از روی صفحه مشبک به درون کوره انتقال میافتن و درون کور می سوختند.

در این دیگ های بخار اولیه برای بهرهبرداری از دمای گاز های خروجی دودکش از طریق انتقال آنها از کوره به کانال های تعبیه شده در زیر مخزن استوانهای و در نهایت هدایت به سمت دودکش خروجی دیگ بخار اقدام به بالا بردن راندمان مینمودند ولیکن با توجه به اینکه فلز مخزن زیر کوره که به دلیل جمع شدن گل و لای حاصل از آب و کاهش تماس آن با آب مخزن دارای دمای بیشتری می شد، همان مشکل تغییر خاصیت فلز تا حدودی وجود داشت هر چند دمای گازهای کانال خیلی کمتر از قبل بود. در ادامه فرایند پیشرفت تولید دیگ های بخار صنعتی، دیگه های معروف به لوله آتشی عقب خشک (Fire Tube& (DryBack طراحی و ساخته شدن که در این دیگ ها با قرار دادن لوله های متعدد داخل مخزن دیگ بخار، گازهای داغ انتهای کوره را از داخل آن ها عبور داده در نهایت از قسمت دودکش دیگ بخار خارج میشدند یکی از مشکلات این دیگ ها وجود سطح عایقکاری شده در انتهای کوره بود که علاوه بر اتلاف انرژی حرارتی، کار و یا انتقال در اثر لرزش و ضربه های ایجاد شده در کوره باعث صدمه دیدن عایقکاری و در نتیجه سوختن فلز انتهای کوره می گردید که این مشکل در نسل بعدی دیگ های بخار صنعتی با قرار دادن انتهای کوره در داخل آب تا حدود زیادی مرتفع گردید و سطح حرارتی دیگ افزایش یافت در این طرح به نام طرح لوله آتشی و عقب تر(Fire Tube&(WetBack معروف می باشند به طور معمول بسته به ظرفیت دیگ بخار لحاظ انرژی حرارتی ورودی،به دو صورت:دو پاس و سه پاس،طراحی و ساخته می شوند راندمان حرارتی در دیگ های جدید با اعمال سطح حرارتی قابل قبول و عایق کاری مناسب در حدود ۸۵ درصد قابل دستیابی می باشد.

سیستم گاز رسانی برای دیگ بخار

لوله گاز شهری با یک کلید قطع و وصل اصلی وارد مدار دیگ بخار می شود. بعد از این کلید مانومتر فشار خط را نشان می دهد که حدود 5/2 بار است اما این فشار برای مشعل خیلی زیاد و خطرناک است، پس باید از رگلاتور که فشار شکن است استفاده می کنیم. همچنین قبل از رگلاتور از یک فیلتر برای مواد جامد معلق در گاز استفاده می کنیم سپس گاز وارد رگلاتور می شود. با استفاده از مانومتر می توان دریافت فشار گاز بعد از رگلاتور به 25 میلی بار کاهش یافته است.

گاز فشار پایین بعد از عبور از یک سوپاپ اطمینان وارد دو شیر برقی می شود که مستقیما توسط مشعل هدایت می شوند. شیر برقی شماره یک به صورت تک ضرب فقط حالت روشن و خاموش دارد که یا گاز را قطع می کند یا وصل، اما شیر شماره دو به صورت تدریجی می تواند میزان گاز عبوری را کم و زیاد کند. این گاز مستقیما وارد مشعل می شود.

مشعل:

در دیگهای بخار معمولا از مشعل های دو مرحله ای استفاده می کنند. یک سروو موتور میزان گاز و هوای ورودی را تنظیم کرده و وارد محفظه تخلیط می نماید. در خروجی این محفظه دو الکترود با فاصله وجود دارند که با عبور جریانی حدود 1 الی 10 میکروآمپری ایجاد جرقه می نماید تا شعله تشکیل شود؛ اما اگر این جرقه تحت هر شرابطی نتواند شعله ایجاد کند سنسور نوری (سلول UV) که در مدار وجود دارد مشعل را ریست می نماید چون در غیر اینصورت گاز در محفظه جمع می شود که بسیار خطرناک است.

این مشعل ها با یک رله هوشمند کار می کنند که تمامی قسمتهای مشعل را تحت کنترل دارد و هر مرحله از کار مشعل (مانند فن تنها، جرقه، شعله کامل، ریست و...) را با رنگ های مختلف نشان می دهد.

در هنگام روشن شدن فن مشعل به مدت 40 ثانیه کار می کند تا گازهای سوخته نشده که در محفظه باقیمانده کاملا خارج کند سپس گاز نیز وارد شده و مشعل جرقه میزند تا شعله تشکیل شود.

مشخصات بویلر بخار مناسب چیست ؟

1. ساختمان ساده و محکم

2. مواد و ساخت بر طبق استاندرد

3. طرحی که گردش دائمی آب در دیگ را تضمین کند در نتیجه توزیع گرما به طور یکنواخت در سرتاسر حجم آب انجام شود و قسمتهای مختلف سطوح گرمایی را تا حد امکان در دمای یکسان نگه دارد.

4. سطح حرارتی بالا

5. کلیه بخش های دیگ بخار جهت تعمیر ، بازرسی و تمیزکاری به راحتی قابل دسترس باشند.

6. فضای کافی برای احتراق به طوری که گازها قبل از اینکه به دودکش برسند کاملا بسوزند.

سیال اصلی استفاده شده در دیگهای بخار آب است باید این سیال طی مراحلی آماده و وارد دیگ شود. قسمت های اصلی آب رسانی عبارتند از:

آب رسانی برای دیگ بخار

1. منبع آب صنعتی مانند چاه عمیق

2. فیلتر شنی: ذرات جامد معلق در آب را جمع آوری می کند که از طبقات شنی، سیلیسی و سنگی تشکیل شده است. شیر ها در این قسمت و فیلتر بعدی بگونه ای طراحی شده اند که بعد از ساعاتی کار و کثیف شدن بتوان جریان آب را به صورت معکوس از آن عبور داد تا تمیز شوند.

3. سختی گیر: سختی گیری برای جدا کردن دو عنصر کلسیم و منیزیم بکار می رود. اگر این دو عنصر از آب جدا نشوند همان اتفاقی در دیگ بخار می افتد که در کتری رخ می دهد. در واقع رسوبات سطح بین لوله های آتش کار با آب را کاهش می دهد و انرژی بیشتری برای تولید میزان معینی فشار مصرف می شود. همچنین پاکسازی این لوله ها علاوه بر هزینه بر بودن خط تولید را نیز متوقف می کند. این بخش از دو مخزن تشکیل می شود مخزن اول شامل بافت رزین سه بعدی بوده که با منیزیم ترکیب شده RMg بوجود می آورد در نتیجه سختی آب از بین می رود ولی نمی توان آن را به فاضلاب هدایت کرد چون رزین از دست خواهیم رفت. پس از مخزن دوم به عنوان مخزن احیا استفاده می کنیم در این مخزن آب نمک وجود دارد. واکنشهای به صورت زیر انجام می شود زیر را با ترکیب رزین و منیزیم انجام می دهد.

اکنون وارد فاضلاب شده و RNa مجددا با سولفات منیزیم تر کیب شده و تولید RMg می نماید که با انجام چرخه ای این واکنش ها رزین مجددا احیا شده و از چرخه خارج می شود.

اکنون سختی آب گرفته شده ولی برای وارد شدن به داخل دیگ هنوز مشکلاتی وجود دارد:

1. اکسیژن محلول در آب که باعث اکسید شدن خط لوله می شود.

2. دمای پایین آب که به دیگ بخار که در دمای بالا است شک وارد می کند.

برای حل مشکلات بالا از ریگازور استفاده می کنند که مخزنی است حاوی آب بدون سختی که از مرحله قبل تولید شده و قسمتی از بخار تولیدی دیگ با فشار وارد آن می شود تا علاوه بر بالا رفتن دمای آب اکسیژن موجود به صورت حباب از آن خارج شود.

آب موجود میتواند مورد استفاده دیگ بخار قرار گیرد که توسط پمپ با دبی بالا دیگ را تغذیه می کند. این تغذیه هم می تواند اتوماتیک باشد و هرگاه سنسور های دیگ سطح آب داخل دیگ را کافی تشخیص ندادند به پمپ فرمان تغذیه دهند و یا به صورت دستی و توسط اوپراتور پمپ روشن شود.