عملکرد یا طرز کار مبدل حرارتی صفحه ای واشردار یا گسکت دار

عملکرد یا طرز کار مبدل حرارتی صفحهای واشردار (Gasketed Plate Heat Exchanger) بر پایهی انتقال حرارت غیرمستقیم بین دو سیال (معمولاً یکی گرم و دیگری سرد) است؛ یعنی دو سیال بدون تماس مستقیم، از طریق صفحات فلزی نازک انرژی حرارتی را با هم تبادل میکنند. این دو سیال، یکی گرم و دیگری سرد، از طریق ورودیهای مخصوص در دو سمت مبدل وارد میشوند. سیال گرم معمولاً از بالا و سیال سرد از پایین وارد میشود (البته این بستگی به طراحی دارد).

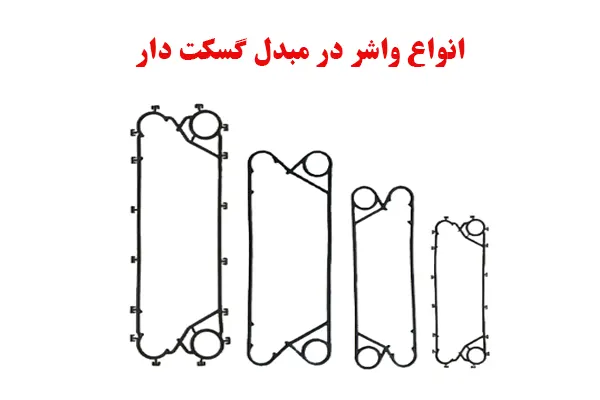

انواع واشر یا گسکت در مبدل حرارتی صفحه گسکت دار

در مبدل حرارتی صفحهای گسکت دار (Gasketed Plate Heat Exchangers)، واشرها نقش حیاتی در آببندی مسیر جریان سیالات دارند و مانع از اختلاط دو سیال در گردش میشوند. نوع و جنس واشر بسته به دما، فشار، نوع سیال و شرایط کاری انتخاب میشود. در ادامه، انواع واشر مبدل حرارتی از نظر جنس، طراحی و شیوه نصب را بررسی میکنیم:

1- انواع واشر از نظر جنس مواد

واشرها معمولاً از لاستیکهای صنعتی خاص ساخته میشوند تا در برابر حرارت، فشار و خوردگی مقاوم باشند. پرکاربردترین مواد عبارتند از:

| نوع واشر |

محدوده دمای کاری (°C) |

مقاومت شیمیایی |

ویژگیها و کاربرد |

| NBR |

تا حدود 120°C |

در برابر روغن و هیدروکربنها مقاوم |

مناسب برای کاربردهای عمومی، آب، روغن و سیالات خنککننده |

| EPDM |

تا حدود 150°C |

عالی در برابر اسیدها و مواد قلیایی |

کاربرد در صنایع غذایی، HVAC، آب گرم و بخار سبک |

| VITON |

تا حدود 200 |

مقاومت بسیار بالا در برابر مواد شیمیایی و دما |

مناسب برای صنایع شیمیایی، نفت و گاز |

| HNBR |

تا حدود 160°C |

مقاومت بالا در برابر اکسیداسیون و دما |

گزینهای مقاومتر نسبت به NBR |

| Silicone Rubber |

تا حدود 200°C |

مقاومت حرارتی بالا ولی شیمیایی متوسط |

در موارد خاص با نیاز به انعطاف بالا استفاده میشود |

| PTFE |

تا حدود 220°C |

بسیار مقاوم در برابر مواد شیمیایی |

بیشتر در محیطهای خورنده یا خاص استفاده میشود |

2- انواع واشر از نظر طراحی

واشرها بسته به طراحی صفحهها و نحوه قرارگیری آنها در قاب، اشکال متفاوتی دارند:

- • واشر کامل: دور تا دور صفحه را آببندی میکند و برای سیالهای دو طرفه استفاده میشود.

- • واشر نیمه: برای کنترل مسیر جریان به کار میرود؛ معمولاً فقط در بخشی از مسیر صفحه نصب میشود.

- • واشر انتقال: بین بخشهای مختلف مبدل صنعتی برای تغییر مسیر یا انتقال سیال استفاده میشود.

3- انواع واشر از نظر نحوه اتصال به صفحه

- • چسبی: با چسب مخصوص روی صفحه فیکس میشود. در برابر لرزش مقاوم است ولی تعویض آن زمانبرتر است.

- • کلیپسی یا قفلی: بدون چسب، با قفلهای لاستیکی روی شیار صفحه نصب میشود. تعویض آن سریع و ساده است.

- • نیمهچسبی: ترکیب هر دو روش برای پایداری و سهولت تعمیرات.

اجزای تشکیل دهنده مبدل حرارتی صفحه ای گسکت دار (واشردار)

مبدل حرارتی واشردار از چند جزء اصلی تشکیل شده است که هرکدام نقش مهمی در عملکرد، انتقال حرارت و آببندی دستگاه دارند. اجزای اصلی آن عبارتاند از:

- 1. صفحات حرارتی

- 2. واشرها

- 3. قاب ثابت

- 4. قاب متحرک

- 5. میلهای راهنما

- 6. پیچها و مهرههای فشاری

- 7. پایه و نگهدارنده

- 8. صفحات انتهایی محافظ

- 9. واشرهای گوشهای

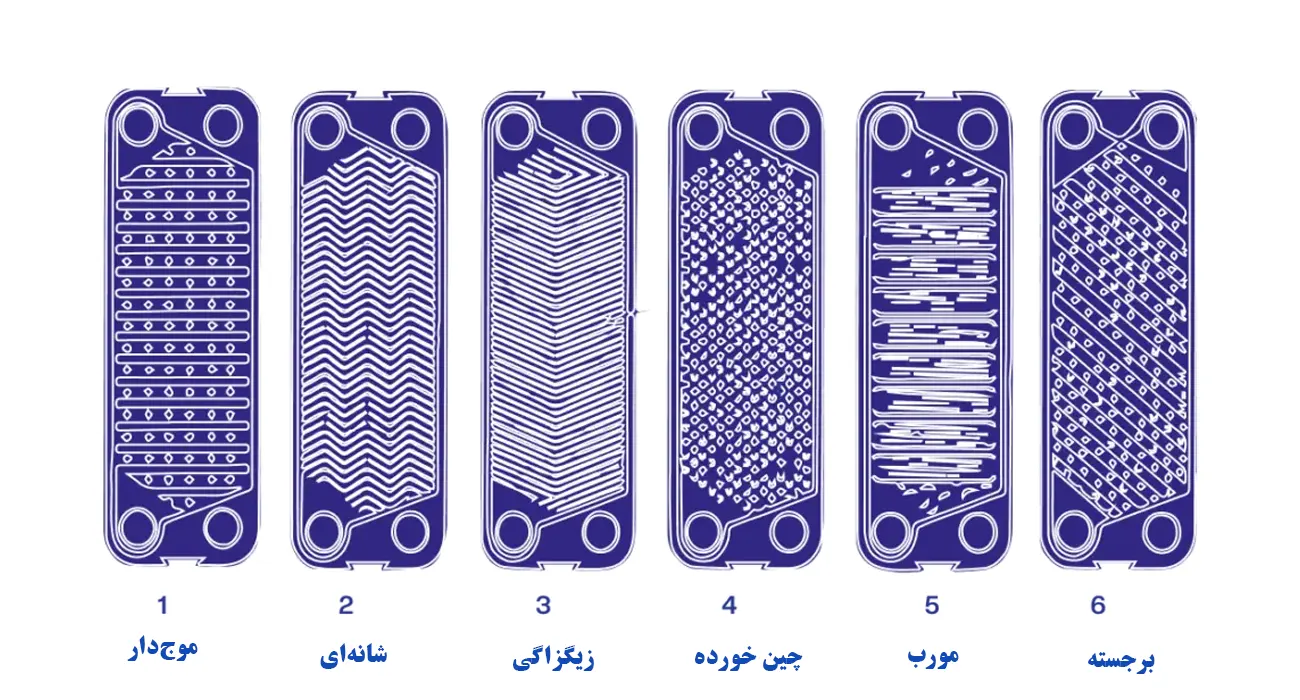

انواع صفحه یا پلیت مبدل حرارتی گسکت دار

به طور کلی انواع پلیت مبدل حرارتی گسکتدار به صورت زیر دستهبندی میشوند 👇

| دستهبندی |

نوع صفحه / مشخصه |

ویژگی فنی |

مزایا |

کاربردهای رایج |

| طرح شیار (Chevron Angle) |

H (زاویه زیاد) موجدار |

جریان متلاطم بالا، افت فشار زیاد، راندمان حرارتی بالا |

انتقال حرارت بیشتر در فضای کمتر |

صنایع غذایی، لبنیات، فرآیندهای دقیق |

| L (زاویه کم) شیاردار |

جریان آرامتر، افت فشار کم |

صرفهجویی در انرژی، مناسب برای دبی بالا |

HVAC، خنککاری آب، فرآیندهای عمومی |

| M (ترکیبی) |

ترکیب H و L، تعادل بین راندمان و افت فشار |

کارایی بالا و مصرف انرژی متعادل |

صنایع شیمیایی، نفت و گاز، کاربردهای چندمنظوره |

| الگوی جریان (Flow Configuration) |

Single Pass |

عبور هر سیال یکبار از مجموعه صفحات |

طراحی ساده، تعمیر آسان |

کاربردهای با دبی متوسط و اختلاف دمای کم |

| Multi Pass |

تغییر مسیر چندباره سیالها در صفحات |

افزایش زمان تماس حرارتی |

فرآیندهای با اختلاف دمای زیاد یا دبی پایین |

| Counter Flow |

جریانها در جهت مخالف حرکت میکنند |

بیشترین راندمان حرارتی |

رایجترین نوع در تمام صنایع |

| Cross Flow / Diagonal Flow |

جریانها عمود یا مورب بر هم |

طراحی خاص برای محدودیت فضا |

مبدلهای خاص در تهویه یا خنککنندهها |

| جنس صفحه (Plate Material) |

Stainless Steel (304 / 316L)

استیل |

مقاومت خوب در برابر خوردگی و اقتصادی |

قیمت مناسب، در دسترس بودن |

صنایع غذایی، دارویی، HVAC |

Titanium (Ti)

تیتانیوم |

مقاومت بسیار بالا در برابر آب دریا و کلراید |

دوام طولانی در محیطهای خورنده |

نمکزدایی، صنایع دریایی، پتروشیمی |

Nickel

نیکل |

مقاوم در محیطهای قلیایی و دمای بالا |

پایداری شیمیایی عالی |

صنایع قلیایی و فرایندهای خاص |

SMO 254 / Duplex Steel

فولاد ضد زنگ آستنیتی |

استحکام مکانیکی و خوردگی بالا |

مناسب برای فشار و دمای زیاد |

صنایع نفت، گاز و فرآیندی |

| ضخامت و طراحی فیزیکی (Plate Thickness / Structure) |

Thin Plate (0.4–0.6 mm) |

انتقال حرارت سریع، وزن کم |

راندمان بالا در فشار پایین |

سیستمهای HVAC و تبادل حرارتی سبک |

| Thick Plate (0.7–1.2 mm) |

تحمل فشار بالا، دوام بیشتر |

مناسب برای سیالات با ذرات معلق |

فرآیندهای صنعتی و آب خنککننده |

| Semi-Welded Plate |

نیمی از مسیر جوش داده شده، نیمه دیگر گسکتدار |

مناسب برای سیالات خورنده یا گازی |

صنایع شیمیایی، تبخیر و خنکسازی آمونیاک |

| الگوی عبور سیال (Flow Arrangement per Plate) |

Parallel Flow |

حرکت همجهت سیالات |

ساده ولی راندمان کمتر |

کاربردهای خاص با کنترل حرارتی محدود |

| Counter Flow |

حرکت خلاف جهت سیالات |

بالاترین راندمان حرارتی |

استاندارد در بیشتر مبدلها |

| کاربرد عمومی (Typical Use) |

— |

بسته به طراحی ترکیبی صفحات |

بهینهسازی تبادل حرارتی با حداقل مصرف انرژی |

صنایع غذایی، دارویی، پتروشیمی، HVAC، نمکزدایی |

برندهای خاص صفحات مبدل گسکت دار

- • Alfa Laval: صفحات با الگوی "Chevron" در مدلهایT، M، TS

- • GEA: طراحی OptiWave و PosLoc برای بهبود جریان و کاهش تنش واشر

- • Tranter: الگوی Superchanger با صفحات High / Low theta

صفحات مبدلهای حرارتی گسکتدار طبق مجموعهای از استانداردهای بینالمللی طراحی و تولید میشوند تا از نظر ایمنی، عملکرد، فشار کاری و کیفیت ساخت مورد تأیید باشند. از مهمترین آنها میتوان به ASME Section VIII برای طراحی تجهیزات تحت فشار، EN 13445 و PED 2014/68/EU برای الزامات ایمنی و ساخت در اروپا، و ISO 9001:2015 برای تضمین کیفیت فرآیند تولید اشاره کرد. همچنین در کاربردهای بهداشتی و غذایی، رعایت استاندارد 3A Sanitary ضروری است تا سطوح صفحات در تماس با سیالات خوراکی، کاملاً بهداشتی و قابل شستشو باشند.

کاربردهای مبدل های حرارتی صفحه ای واشری

مزایا و معایب مبدل حرارتی صفحه ای گسکت دار نسبت به مبدل حرارتی بریزینگ

انتخاب بین مبدلهای حرارتی صفحهای واشردار (GPHE) و بریزینگ (BPHE) به نیازهای خاص فرآیند بستگی دارد.

مبدلهای واشردار ساختاری قابل باز شدن دارند که مزیت بزرگی برای کاربردهایی با سیالات کثیف یا مستعد رسوبگذاری فراهم میکند؛ این ویژگی امکان تمیزکاری آسان مکانیکی و همچنین تغییر ظرفیت با افزودن یا کاهش صفحات را میدهد. با این حال، به دلیل وجود واشرها، ابعاد بزرگتر، قیمت اولیه و هزینه نگهداری بالاتری دارند و محدودیتهای بیشتری در تحمل فشار و دما دارند.

در مقابل، مبدلهای بریزینگ بسیار فشردهتر و سبکتر هستند و به دلیل اتصال دائمی صفحات، تحمل بالاتری در برابر دما و فشار دارند و راندمان حرارتی کمی بهتر را ارائه میدهند، که آنها را برای کاربردهای کوچک و متوسط با سیالات تمیز (مانند سیستمهای تهویه مطبوع یا تبرید) ایدهآل میکند. با این حال، بزرگترین عیب آنها این است که غیرقابل باز شدن هستند، به این معنی که در صورت گرفتگی یا آسیب جدی، تعمیر و تمیزکاری آنها دشوار است و اغلب باید به طور کامل تعویض شوند.

مراحل مونتاژ مبدل حرارتی صفحهای واشردار

- 1. آماده سازی و بررسی صفحات: ابتدا صفحات انتقال حرارت از نظر تمیزی، صافی و عاری بودن از هرگونه آسیب (مانند ترک یا تغییر شکل) بازرسی میشوند.

- 2. نصب واشرها: واشرهای آببندی (گسکتها) در شیارهای مخصوص خود بر روی هر صفحه قرار داده میشوند. در اکثر مبدل صفحه ای واشردار جدید، واشرها به صورت "snap -on" یا چسبی نصب میشوند. اطمینان از قرارگیری صحیح واشرها برای جلوگیری از نشتی حیاتی است.

- 3. نصب صفحه ثابت یا قالب: مونتاژ با قرار دادن صفحه ثابت (Frame Plate) بر روی میلههای راهنما (حامل) شروع میشود. صفحه ثابت دارای اتصالات ورودی و خروجی سیالات است.

- 4. نصب صفحات جریان: صفحات انتقال حرارت به صورت پشت سر هم، روی میلههای راهنما و بین صفحه ثابت و صفحه فشار، قرار میگیرند. صفحات مبدل حرارتی صفحه ای گسکت دار باید به گونهای چیده شوند که الگوهای شیاردار آنها به صورت معکوس (یکی به سمت چپ و دیگری به سمت راست) در کنار یکدیگر قرار گیرند. این چیدمان متناوب، کانالهای جریان را ایجاد کرده و آببندی توسط واشرها را تضمین میکند. جهت قرارگیری واشرها باید به گونهای باشد که سیالات گرم و سرد در کانالهای جداگانه جریان یابند و از مخلوط شدن آنها جلوگیری شود.

- 5. اتصال صفحه انتهایی: در انتهای مجموعه صفحات، صفحه انتهایی (صفحه فشار متحرک) قرار داده میشود.

- 6. اعمال فشار: پس از قرار دادن تمام صفحات و واشرها، نوبت به سفت کردن مجموعه میرسد. این کار با استفاده از پیچهای سفتکننده بلند (Tie Bolts) و مهرهها که از صفحه ثابت تا صفحه فشار متحرک امتداد دارند، انجام میشود.

- 7. اندازهگیری ابعاد: سفت کردن باید به صورت یکنواخت و متقارن انجام شود. اپراتور باید به طور مداوم فاصله بین صفحه ثابت و صفحه فشار را در چندین نقطه اندازهگیری کند تا مطمئن شود که مجموعه به اندازه فشردهسازی طراحی شده (ضخامت مونتاژ یا Dimension A) رسیده است.

- 8. اهمیت اندازهگیری: رسیدن به ابعاد دقیق فشردهسازی تضمین میکند که واشرها به درستی فشرده شدهاند تا آببندی کامل حاصل شود و در عین حال به صفحات آسیب نرسد.

- 9. تست هیدرواستاتیک: در نهایت، پس از مونتاژ و سفت کردن، مبدل حرارتی صفحه ای واشردار تحت تست فشار (معمولاً تست هیدرواستاتیک) قرار میگیرد.

- 10. بررسی نشتی: این تست برای اطمینان از عدم وجود هرگونه نشتی در اطراف واشرها یا اتصالات انجام میشود. در صورت مشاهده نشتی، ممکن است نیاز باشد پیچهای سفتکننده کمی بیشتر و به صورت یکنواخت سفت شوند (با رعایت حد مجاز ابعاد).

طریقه نصب مبدل حرارتی صفحه ای واشردار صنعتی

نصب صحیح یک مبدل حرارتی صفحهای گسکت دار (GPHE) نیازمند برنامهریزی دقیق است که شامل مراحل زیر میشود (برای کسب اطلاعات بیشتر می توانید به بخش نصب مبدل حرارتی مراجعه نمایید.)

۱. انتخاب محل نصب

- • فضای سرویس و نگهداری: محل نصب باید فضای کافی برای باز کردن و سرویس اکسچنجر را فراهم کند. از آنجایی که صفحات برای تمیزکاری و بازرسی از قسمت صفحه فشار متحرک خارج میشوند، باید حداقل فضایی برابر با طول مبدل (طول بین صفحه ثابت و صفحه فشار) در کنار آن در نظر گرفته شود.

- • پایه و تکیهگاه: هیت اکسچنجر گسکتی را باید بر روی یک سطح محکم و تراز (مانند فونداسیون بتنی) نصب کرد تا وزن دستگاه در حال کار (پر از سیال) را تحمل کند.

- • دسترسی: دسترسی آسان به اتصالات ورودی و خروجی و همچنین پیچهای سفتکننده برای عملیات آتی ضروری است.

۲. نصب مبدل بر روی پایه

- • تراز کردن: مبدل حرارتی گسکت دار را با دقت بر روی پایه قرار داده و با استفاده از تراز، اطمینان حاصل کنید که کاملاً تراز است.

- • محکم کردن: هیت اکسچنجر صنعتی را از طریق سوراخهای موجود در صفحه ثابت، به فونداسیون محکم کنید.

۳. لولهکشی و اتصالات

- • انعطافپذیری لولهکشی: مهمترین نکته، اطمینان از عدم انتقال تنشهای مکانیکی ناشی از لولهکشی به اتصالات مبدل حرارتی صفحه ای گسکت دار است. توصیه میشود از اتصالات انعطافپذیر (مانند اتصالات آکاردئونی یا شلنگهای انعطافپذیر صنعتی) نزدیک به اکسچنجر استفاده شود.

- • شیرآلات کنترلی: شیرهای قطع و وصل باید در هر چهار اتصال (ورودی و خروجی هر دو سیال) نصب شوند تا امکان ایزوله کردن و سرویس هیت اکسچنجر فراهم شود.

- • تخلیه و هواگیری: نصب شیرهای تخلیه در پایینترین نقطه و شیرهای هواگیری در بالاترین نقطه لولهکشی برای هر دو سمت سیال ضروری است.

- • فیلتراسیون (اختیاری اما توصیه شده): نصب صافی یا فیلتر در مسیر ورودی سیالات (بهویژه سیالاتی که احتمال حمل ذرات معلق دارند) به شدت توصیه میشود تا از ورود ذرات بزرگ به کانالهای باریک مبدل و گرفتگی آن جلوگیری شود.

۴. راهاندازی و تست

- • هواگیری اولیه: قبل از شروع کار، تمام هوای محبوس در مبدل و لولهکشی باید از طریق شیرهای هواگیری خارج شود.

- • راهاندازی تدریجی: جریان سیال باید به آرامی و به صورت تدریجی وارد مبدل شود تا از بروز شوکهای فشار ناگهانی جلوگیری شود.

- • تست نشتی در حین کار: پس از راهاندازی و رسیدن به فشار عملیاتی، تمام اتصالات و محیط اطراف واشرها باید مجدداً از نظر هرگونه نشتی بررسی شوند.

راهکارهای کنترل فشار در مبدل حرارتی صفحه ای گسکت دار

کنترل فشار در یک مبدل حرارتی صفحهای واشردار هم به دلیل ایمنی و محافظت از تجهیزات و هم برای حفظ راندمان انتقال حرارت امری کاملا ضروری است. افزایش کنترل نشده فشار میتواند منجر به مشکلاتی مانند جدا شدن واشرها (Gasket Blow-Out) و نشتی شود.

راهکارهای کنترل فشار در این مبدل حرارتی صفحه ای گسکت دار به دو دسته اصلی تقسیم میشوند: کنترل فرآیندی (عملیاتی) و کنترل طراحی و نگهداری.

۱. راهکارهای فرآیندی و عملیاتی (کنترل فشار مبدل واشردار)

این راهکارها بر مدیریت جریان و شرایط سیالات در حین کارکرد تمرکز دارند:

- • استفاده از شیرهای کنترل فشار

نصب شیرهای کنترل یا کاهنده فشار در ورودی مبدل حرارتی گسکت دار برای اطمینان از اینکه فشار سیال ورودی هرگز از حداکثر فشار کاری مجاز هیت اکسچنجر تجاوز نمیکند. استفاده از شیرهای اطمینان برای تخلیه فوری فشار در صورت بروز ناگهانی افزایش فشار (حادثه).

نصب فشارسنجها (Gauges) در ورودی و خروجی هر دو سمت سیال، جهت نظارت بر فشار عملیاتی و بررسی افت فشار (Pressure Drop). افزایش غیرعادی افت فشار نشاندهنده گرفتگی و رسوبگذاری است که در صورت عدم رفع، میتواند به افزایش فشار کلی منجر شود.

تنظیم دقیق دبی سیال با استفاده از شیرهای کنترلی یا پمپهای دور متغیر (VFD). سرعت جریان بیش از حد بالا، اگرچه راندمان حرارتی را افزایش میدهد، اما به شدت افت فشار را بالا میبرد و تنشهای دینامیکی بر واشرها را زیاد میکند.

2. راهکارهای طراحی و نگهداری

این راهکارها شامل اقداماتی است که به طور فیزیکی فشار را مدیریت یا اثرات آن را کاهش میدهد:

- • تمیزکاری و کاهش رسوبگذاری

از آنجایی که گرفتگی و رسوب در کانالهای باریک مبدل حرارتی صفحه ای واشردار باعث افزایش قابل توجه افت فشار میشود، تمیزکاری منظم (شستشوی شیمیایی یا باز کردن و تمیزکاری مکانیکی) برای حفظ مسیر جریان حیاتی است. در نتیجه نصب صافی یا فیلتر در ورودی مبدل برای جلوگیری از ورود ذرات جامد معلق که میتوانند باعث گرفتگی و بالارفتن فشار شوند. اگر می خواهید در این مورد اطلاعات بیشتری به دست اورید می توانید به صفحه رسوب زدایی مبدل حرارتی مراجعه نمایید.

در اکسچنجر واشردار، فشار مورد نیاز برای آببندی توسط سفت کردن پیچهای فشاری اعمال میشود. اطمینان از اینکه پیچها به اندازه گشتاور تعیین شده توسط سازنده سفت شده و ابعاد فشردهسازی نهایی در محدوده استاندارد قرار دارد، برای حفظ یکپارچگی واشرها در فشار کاری ضروری است.

- • انتخاب واشر و مواد مناسب

انتخاب جنس واشر یا گسکت مبدل حراتی (مانند EPDM، NBR، Viton) باید متناسب با حداکثر دما، فشار و سازگاری شیمیایی سیال باشد تا مقاومت واشر در برابر تخریب و "جدا شدن تحت فشار" افزایش یابد.

- • کاهش اختلاف فشار بین دو سمت

اختلاف فشار زیاد بین سمت گرم و سمت سرد میتواند به صفحات و واشرها فشار زیادی وارد کند و احتمال نشتی را بالا ببرد. در صورت امکان، با تنظیم پمپها و شیرها باید سعی شود اختلاف فشار بین دو سیال در هیت اکسچنجر واشردار به حداقل برسد.

از آنجایی که مبدلهای صفحهای واشردار به اندازه مبدلهای جوشی یا پوسته و لوله برای کاربردهای فشار بالا مناسب نیستند، مهمترین راهکار اطمینان از این است که حداکثر فشار عملیاتی هرگز از مقدار طراحی شده برای واشرها و صفحات تجاوز نکند.

آرکا صدر ارائه دهنده انواع مبدل حرارتی | خرید، نصب، تعمیر، شستشو

اگر قصد خرید مبدل حرارتی صفحهای واشردار (گسکتدار) را دارید یا اکسچنجر فعلی شما نیاز به شستشو، سرویس یا تعمیر تخصصی دارد، مجموعه آرکا تجهیز صدر با تکیه بر تیم فنی مجرب و تجربه بالا در زمینه طراحی، مونتاژ و نگهداری انواع مبدلهای صفحهای، آماده ارائهی کاملترین خدمات مهندسی است. از تأمین قطعات اصلی تا اجرای سرویسهای دورهای و رفع نشتی، همه مراحل با دقت و استانداردهای صنعتی انجام میشود تا دستگاه شما با بالاترین راندمان به کار خود ادامه دهد.