این دیگ نوعی دیگر از

دیگ فولادی می باشد که برای تولید بخار از آن استفاده می شود. این بخار می تواند برای چرخاندن توربین یا گرم کردن برخی کوره ها استفاده شود. در دیگهای بخاری که در نیروگاهها کار می کنند به دلیل نیاز به فشار بالاتر بخار به صورت سوپرهیت (مافوق گرم) است. آب در دیگهای بخار از لوله هایی که در میان شعله های مشعل محصور شده اند عبور می کند اما در دیگهای بخار کوچکتر بخار به صورت اشباع خواهد بود و در این مشعل ها شعله در داخل لوله و آب در اطراف لوله قرار دارد.

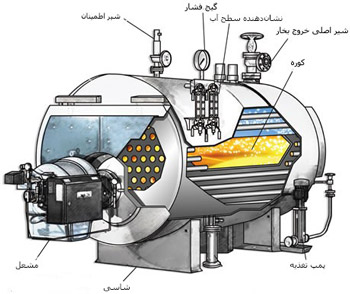

یک دیگ بخار از قسمتهای مختلفی تشکیل شده که توضیح مختصری در مورد آنها خواهید دید:

یک دیگ بخار از قسمتهای مختلفی تشکیل شده که توضیح مختصری در مورد آنها خواهید دید:

1. مشعلهای دوگانه سوز

2. شیشه آب نما: سطح آب داخل دیگ را نشان میدهد

3. مانومتر: فشار دیگ را نشان میدهد

4. تابلو و تجهیزات برقی

5. هشدار دهنده: در صورت بالا رفتن فشار داخل دیگ هنگامی که قسمتی به درستی کار نکند

6. پمپ: در این دیگها از پمپ با دبی بالا و هد متوسط از نوع حلزونی طبقاتی استفاده میکنند که دارای یک الکترو موتور به عنوان محرک است...

7. دودکش: برای خروج گازهای سوخته شده در فرایند احتراق

8. زیر آب زن: خروجی از ته دیگ برای خروج رسوبات تهنشین شده در ته دیگ

9. سنسور حرارتی: از آنجایی که بخار تولیدی در حالت اشباع است و دما و فشار همواره متناسب می باشند بهجای استفاده از فشارسنج که در فشارهای بالا مشکل است از سنسورهای حرارتی استفاده میکنند با استفاده از این اصل که هر دما فشار معینی را نشان میدهد.

10. سوپاپ اطمینان: اگر در موارد نادر تمام ایستگاههای ایمنی و همچنین هشدار دهندهها به علت نقص درست کار نکنند در صورت تجاوز فشار از محدوده قانونی خود سوپاپ باز شده و فشار را با خارج کردن قسمتی از بخار داخل دیگ کاهش میدهد.

11. تراپ: واحدیست که بخار کندانس شده را جمعآوری کرده و به آن تله آب نیز میگویند.

انواع دیگهای بخار و طبقه بندی آنها:

دیگ آب گرم مصرفی به دیگی گفته می شود که به طور کامل پر از آب بوده، و برای استفاده خارجی آبگرم تولید می نماید. (آبگرم دیگر به دیگ باز نمی گردد) فشار آن از 160 psig و دمای آن از F2500 تجاوز نمی کند. این نوع دیگ ها را نیز در زمره دیگ کم فشار قرار می دهند و آنها را مطابق بخش چهار (دیگ های گرمایشی) آیین نامه ASME می سازند. چنانچه فشار یا دما از این حد تجاوز نماید این دیگ ها باید مطابق دیگ های پر فشار طراحی شوند.

دیگ بخار پرفشار به دیگی گفته می شود که بخار آب را در فشار بالاتر از 15 psig تولید نماید. در پایین از فشار مذکور دیگ در گروه دیگ بخار کم فشار قرار می گیرد. دیگ های کوچک پرفشار در گروه دیگ های کوچک قرار می گیرند.

مطابق بخش یک آیین نامه دیگ و مخازن تحت فشار مربوط به انجمن آمریکایی مهندسین مکانیک یا به طور اختصار ASME دیگ پر فشار کوچک به دیگی طلاق می شود از محدوده های زیر تجاوز ننماید:

قطر داخلی پوسته 15 inch، حجم کلی بدون روکش و عایقکاری Ft35 و فشار 100 psig.

چنانچه دیگ از هر یک از محدوده های مذکور تجاوز نماید، به ان دیگ نیرو می گویند. مقررات مربوط به جوشکاری در اینگونه دیگ های کوچک به سختی دیگ های بزرگ نیست.

دیگ آبگرم گرمایشی عبارت است از دیگری که در آن هیچ گونه بخار آبی تولید نمی شود، لیکن آب گرم آن به منظور گرمایش دریک مدار به گردش آمده و مجددا به دیگ باز می گردد. فشار آب در این گونه دیگ ها را در نقطه خروجی آن نباید 160 psig تجاوز نماید. این گونه دیگ ها را دیگ گرمایشی فشار نامند، که مطابق بخش پنج آیین نامه دیگ های گرمایشی از آیین نامه ASME ساخته می شوند. چنانچه فشار یا دما، ازاین حدود تجاوز نماید، دیگ باید بمانند دیگ های پرفشار و طبق آیین نامه ASME طرح شود.

دیگ یکپارچه به دیگی اطلاق می شود که بطور کامل در کارخانه ساخته و سوار شده باشد. این دیگ دارای انواع لوله آبی و لوله دودی یا چدنی بوده و دستگاه های احتراق، تجهیزات کنترل و ایمنی را نیز به همراه خود دارد. دیگی که در کارخانه ساخته شده و سوار می شود نسبت به دیگ مشابه ای که دارای همان ظرفیت بخاردهی بوده و در خارج از کارخانه و در محل بهره برداری، نصب و سوار می شود،ارزانتر است. گرچه دیگ ساخته و سوار شده در کارخانه به طور معمول حاضر و آماده تحویل نمی باشد، ولی نسبت به دیگی که در محل بهره برداری ساخته و سوار می شود دارای زمان ساخت و تحویل کمتری است. زمان نصب و راه اندازی آن نیز نسبتا کمتر است. در کل می توان گفت که کار در کارگاه به طور معمول بهتر و قابل رسیدگی بوده و هزینه کمتری دارد.

دیگ نیرو یک دیگ بخار آب یا بخار می باشد که در بالاتر از فشار 15 psig کار کرده و ابعادش از ابعاد دیگ کوچک تجاوز نماید. این تعریف شامل دیگ های آب گرم گرمایشی با آب گرم مصرفی که در فشار بالاتر از 160 psig و دمای F2500 کار کند، اطلاق می شود.

دیگ استفاده کننده ضایعات حرارتی از ضایعات حرارتی که محصول فرعی پارهای از فرایندهای صنعتی است، از قبیل گازهای داغ ناشی از کوره بلند کارخانه ذوب آهن یا محصولات ناشی از احتراق خروجی از یک توربین گازی، یا محصولات فرعی یک فرایند صنعتی، استفاده می کند. ضایعات حرارتی از روی سطوح تبادل کننده گرما عبور نموده و آبگرم یا بخار آب تولید می شود.

برای ساخت این نوع دیگ ها، همان مقررات ساخت آیین نامه ASME استفاده شده برای دیگ های آتش شده بکار برده می شود. قطعات کمکی و ایمنی مربوط به این دیگ ها بطور معمول مطابق آیین قطعات در دیگ های دیگر می باشند.

دیگ فوق بحرانی به دیگی اطلاق می شود که در فشار بالاتر از فشار بحرانی یعنی 2206.2 psigو دمای اشباع F705.40 کار کند. بخار آب و خود آب دارای فشار بحرانی psig 3206.2 می باشند. در این فشار، بخار آب، دارای جرم ویژه یکسانی هستند و به معنای این است که بخار، تا حد آب فشرده شده است. است هنگامی که این مخلوط در بالاتر از دمای اشباع F705.40 دما ببیند، بخار خشک فوق داغ تولید شده که برای کار در فشارهای بالا مناسب است. بخار خشک به ویژه برای به حرکت درآوردن مولدهای توربینی مناسب است.

دیگ فوق بحرانی به دو نوع یکسره و باز چرخشی تقسیم میشوند.هر دو نوع در محدوده فوق بحرانی یعنی بالاتر از psig 3206.2 و F705.4 کار می کنند. در این محدوده خواص مایع و بخار اشباع یکسان است. هیچگونه تغییری در فاز مایع-بخار صورت نمی گیرد و از اینرو چیزی به نام سطح آب وجود نداشته و به استوانه بخار steam drum)) احتیاجی نیست.