دیگ فولادی،فضای بسته ای هستند که در آن به یک سیال گرما داده می شود و از این سیال گرم شده در مصارف مختلف می توان استفاده کرد. دیگ فولادی انواع مختلفی در جنس بدنه همچون چدن، فولاد و یا استیل دارند.دیگ فولادی یا آب داغ فولادی با استفاده از گرمای حاصل از احتراق مشعل و تبادل حرارت بین سطوح جذب انرژی گرمایی با سیال ناقل حرارت، تامین گرمایش مورد نیاز سیستم حرارت مرکزی ساختمان در صنعت تأسیسات را به عهده دارد.

دیگ فولادی در انواع مختلف ازسوخت هایی همچون گاز شهری، گاز مایع، گازوئیل و سایر سوخت های استفاده شده توسط مشعل، برای ایجاد حرارت استفاده می کنند.دیگ فولادی انواع مختلفی دارد که قدیمی ترین نوع آنها دیگ های کتری مانند بوده که در آن آب توسط شعله مستقیم زیر دیگ گرم میشود، استفاده از این نوع امروزه منسوخ شده است.

تفاوت دیگ فولادی و دیگ چدنی:

دو نوع مختلف دیگ های آبگرم ،دیگ فولادی و دیگ چدنی می باشد.

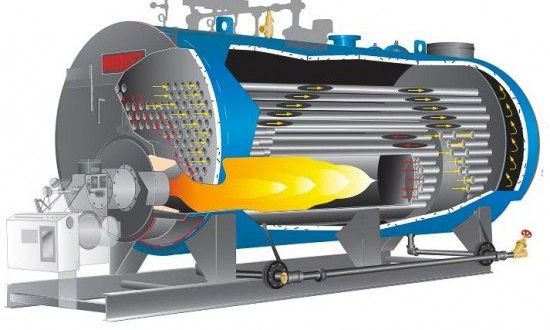

دیگ فولادی آبگرم، از ورق و لوله فولادی آلیاژی آتشخوار تولید می گردد. دیگ های فولادی به دو دسته آب در لوله (water tube) و آتش در لوله (fire tube) تقسیم می گردد. معمولا در مواردی که نیاز به تامین فشار های بسیار بالا می باشد (مثل نیروگاه ها) ازدیگ های واترتیوب استفاده می گردد.

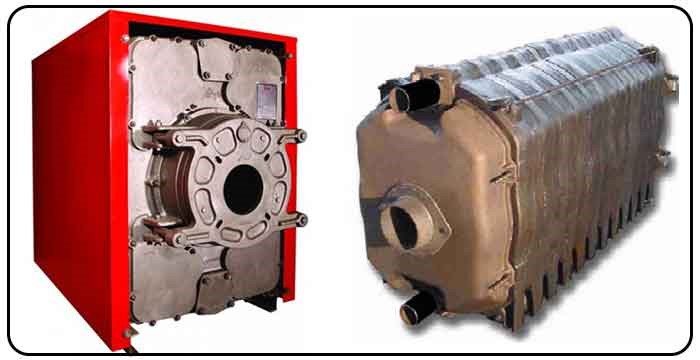

دیگ چدنی از چدن خاکستری استفاده می شود. دیگ های چدنی در ظرفیت های مختلف و معمولا به صورت قطعاتی (پره ای) به روش ریخته گری تولید می گردد. دیگ چدنی بر اساس ظرفیت حرارتی آن ها از تعدادی پره چدنی تشکیل شده اند. در فضای وسط پره ها شعله مشعل قرار می گیرد و جهت افزایش بازده دیگ و حداکثر استفاده از انرژی حرارتی سوخت، در محیط پره ها مجرا های خاصی در نظر گرفته شده است که گاز های حاصل از احتراق از آن ها عبور می کنند و انرژی خود را به آب داخل دیگ منتقل می کنند.

دیگ ها را همچنین می توان طبق طبیعت مواد استفاده آنها گروهبندی کرد.

گروه بندی رایج عبارت است از: دیگ ساکن، قابل حمل، لکوموتیوی (ساخت این گونه دیگ ها امروزه متداول نیست) و دریایی که به صورت زیر تعریف می شوند:

دیگ ساکن به دیگی اطلاق می شود که بطور همیشگی بر روی زمین نصب شده است.

دیگ قابل حمل به دیگی اطلاق می شود که بر روی کامیون، کشتی کوچک رودخانه ای و یا هر نوع وسیله نقلیه نصب می شود.

دیگ لکوموتیوی دیگی است که برپا کشیدن وسیله نقلیه بروی ریل راه آهن طرح می شود.

دیگ دریایی به دیگی اطلاق می شود که به طور معمول ارتفاع آن کم بوده و برای کشتی های مسافربری و باری اقیانوس پیما طرح می شود. سرعت بخار دهی این نوع دیگ ها زیاد است.

نوع ساختمان دیگ ها را نیز میتوان به ترتیب زیر گروهبندی کرد:

دیگ چدنی، واحدهای گرمایش کم فشاری هستند که قطعات فشاری آن توسط ریخته گری از چدن، برنز یا برنج ساخته میشود.این دیگ ها  را بیشتر بر اساس شیوه ای که محفظه های ریخته گری شده آن بر هم سوار می شود گروهبندی می کنند. این محفظه ها توسط پستانک های فشاری، سوله های خارجی و پستانک های پیچی به همدیگر محکم می شوند.

را بیشتر بر اساس شیوه ای که محفظه های ریخته گری شده آن بر هم سوار می شود گروهبندی می کنند. این محفظه ها توسط پستانک های فشاری، سوله های خارجی و پستانک های پیچی به همدیگر محکم می شوند.

سه نمونه از دیگ های چدنی عبارتند از:

1- دیگ های پره ای عمودی که پره ها بطور عمودی بروی یکدیگر قرار گرفته و توسط پستانک های فشاری یا پیچی به یکدیگر متصل می شوند.

2- دیگ های پره ای افقی که پره ها بطور افقی پهلوی هم قرار می گیرند. در این وضعیت طرز قرار گرفتن پره ها نسبت به هم مانند پشت سر هم قرار گرفتن برش هایی از یک قالب نان مکعب مستطیلی است.

3- دیگ های چدنی کوچک که با ریخته گری بصورت یکپارچه ساخته می شوند. این دیگ ها در گذشته جهت تهیه آب گرم بکار می رفتند.

دیگ های فولادی می توانند از نوع پرفشار یا کم فشار باشند و امروزه بطور معمول از ساختمان جوشی برخوردار هستند.

این دیگ ها به گروههای زیر تقسیم می شوند:

1- دیگ لوله دودی که در آنها محصولات احتراق از داخل لوله ها عبور می کنند در حالی که آب پیرامون لوله ها را در بر می گیرد.

2-دیگ لوله آبی که در آنها آب از داخل لوله ها و محصولات احتراق از اطراف آنها عبور خواهد کرد.

دیگ های لوله دودی بطور معمول تا ظرفیت 70000 lb/hr و تا فشار psig 300 ساخته می شوند. در شرایط بالاتر از این حدود دیگ های لوله آبی مورد استفاده قرار می گیرند. دیگ های لوله دودی به دیگ های پوسته ای نیز معروفند. در اینجا، آب و بخار آب درون پوسته محبوس می باشند.

این نوع دیگ حجم بخاری را که دیگ می تواند تولید نماید محدود می کند. در رابطه با فشار پوسته های بزرگ، ضخامت بسیار زیادی را احتیاج خواهد داشت و این موضوع ساخت آنها را گران می نماید.

گاهی هر چند کوتاه به دنبال دیگ بخار کورنیش تک کوره ای برداشته شد و آن دیگ بخار بزرگتر دو کوره ای لانکاشیر بود که تحت امتیاز FAIRBAIRN و HETHERINGTON در سال 1844 به ثبت رسید که تا اوایل دهه 1950 میدان دار دیگ های صنعتی بود. احتمالا بیش از هزار عدد از این دیگ های بخار هنوز در انگلستان کار می کنند، گرچه امروزه آنها را با نوع پر صرفه تر و چند لوله ای به نام ECONOMICS جایگزین می نمایند.

باید در نظر داشت که هر چه سطوح در معرض حرارت دیگ بخار زیادتر باشد مقدار حرارت جذب شده از مصرف مقدار معینی سوخت، یعنی بازده بازیافت حرارتی ، بیشتر خواهد بود. برای این منظور تعداد بیشماری لوله های باریک که از آنها گازهای گرم جریان دارد و در داخل آب قرار دارند عامل ازدیاد سطوح گرم هستند، در عین حال نیازی به کانال گازهای گرم در پایین دیگ بخار و دو طرف آن نخواهد بود. این نوع دیگ ها یکپارچه می باشند. هر چه لوله ها بلندتر و باریکتر باشند، سطوح انتقال حرارت کارایی بیشتری خواهند داشت. این دیگ های چند لوله ای برای ظرفیت معینی، کم حجم تر از نمونه های پیشین خود هستند و نیازی به آجر کاری ندارند. این دیگ ها در کشتیها و لکوموتیوها که فضا نقش تعیین کننده دارد، کاربرد زیادی دارند.

تعدادی از دیگ های اولیه کشتی ها جهت استفاده بیشتر از فضا، دارای سطح مقطع چهار گوش بودند که بر اثر پارگی گوشه ها، منجر به انفجارات شدید این دیگ ها گردید.

ظروف تحت فشار داخلی، تمایل دارند که به حالت کروی درآیند و بنابراین مکانهای غیرکروی ظروف، تحت تنش شدید قرار دارند. نزدیک ترین شکل عملی و ممکن دیگهای بخار، به خصوص اگر انتهای دیگ ها گنبدی شکل باشند، استوانه است. طرحی از دیگ استوانهای در اوایل سالهای ۱۸۰۰ به ثبت رسید که هدف آن تحمل فشار ۲۰۰ بار بود. در این چند پیشنهاد شده بود که چنین استوانه ای باید از جنس مس و با ضخامت ۴۶ میلی متر ساخته شود. ولی سابقه ساخت این نوع دیگ در دست نیست. همچنین قرار بود این دیگ برون سوز باشد که به نوبه خود موجب مشکلاتی می گردید، ولی شکل کروی دیگ، برون سوز بودن دیگ را توجیه نمی کند. امروزه نیز با داشتن آلیاژهای فولادی مختلف، در سطح جهانی از ساخت دیگهای لوله-آتشی با ضخامت بیش از 22mm که در معرض آتش یا ازهای داغ باشد،خودداری می شود. این امر به منظور جلوگیری از تنشهای حرارتی فوق العاده در فلز می باشد.

سرانجام همه دیگهای کشتیها را استوانه ای ساختند ولی به علت محدودیت وزن و اندازه، از آجر کاری و ساخت کانال های جانبی خودداری گردید و از دیدگ های چند لوله ای و کوره های درون سوز- تا ۴ کوره- استفاده شد. گازهای داغ کوره ها وارد محفظه های جداگانه ای با دیوارههای لوله-آبی در عقب کوره می گردید و از آنجا با یک چرخش ۱۸۰ درجه وارد یک سری لوله هایی با قطر حدود ۷۵ میلیمتر می شد. بعد از عبور از داخل این لوله ها، گازها وارد دودکش قیفی شکل می شدند. این دیگ های بخار را دیگهای بخار دوکاناله مینامیدند.

بعدها، بیت های سه کاناله ساخته شد که در آن، گازها از طریق یک سری لوله های دیگر به قسمت عقب کوره برمیگشت. این دیگ ها را دیگ های اسکاج دریای می نامیدند که از سالهای 1850 تا پیدایش موتور های دیزل و جایگزینی آنها کاربرد داشتند.

به تدریج دیگهای اسکاج را در خشکی به کار بردند و چون محدودیت جا نبود از آجرکاری نیز استفاده شد و آنها را بلندتر ساختند. این دیگ ها را در انگلستان به نام اقتصادی و در امریکا هنوز به نام اسکاچ می شناسند.

این دیگ ها به علت ارزانتر، باصرفه تر و کوچک تر بودن از دیگهای لانکاشیر تا اوایل سالهای ۱۹۳۰ با آن به رقابت پرداختند. دیگهای اسکاچ فوق ابتدا در قسمتهای عقبی عایق کاری شده بودند، ولی بعد ها این دیواره ها را با دیواره های لوله آبی پوشاندند.

دیگ های سه کاناله اقتصادی دارای مشکل عمده ناشی از استفاده از لوله مشترکی جهت کانال دوم و سوم بودند. گاز های ورودی به کانال دوم دارای دمای هزار درجه سانتی گراد بود که پس از خروج از کانال سوم تا ۲۵۰ درجه تقلیل میاد. بنابراین صفحه لوله در معرض دمای شدید قرار داشت که باعث تنش و در نهایت نشتی انتهای لوله می شد.

در ۱۹۳۵ شرکت لینکلن در Ruston و Hornsby ساخت دیگس معبره جدیدی را بر اساس دیدگاه های سه کاناله دریای اسکاچ به ثبت رساند .

طرح جدید مشکل صفحه لوله ای مشترک را که تحت دو اختلاف دمای زیاد قرار داشتند از طریق ایجاد صفحه لوله جداگانه برای هر یک از کانال ها برطرف ساخت.

دیواره های محفظه عقبی کوره با دیواره لوله -آبی مجهز شد و دیواره جلویی، خروجی گازهای کوره و ورودی گازها به سری لوله های معبر دوم را تشکیل می داد.

این دیواره لوله آبی در انتهای کوره دیگ بخار که به نام WET-BACK نیز نامیده میشد این مزیت را داشت که سطح عایقکاری اتلاف حرارت را تبدیل به سطوح مفید و جاذب حرارت نمود.

گازهای کوره پس از عبور از جلوی دیگ بخار،در محفظه دود مقابل دیگ بخار،تغیییر جهت داده و از طریق سری لوله های کانال سوم یه قسمت عقبی دیگ وارد می شود. این سری لوله به صفحه لوله جداگانه ای در عقب دیگ بخار،متصل می گردند.

صفحه لوله جلوی دیگ بخار، سری لوله های کانال دوم و ورودی های کانال سوم را در خود جای داده که بدین طریق مشکل اختلاف دما وجود ندارد زیرا دمای گاز های خروجی کانال دوم و ورودی کانال سوم تقریباً یکسان هستند. این ساختار جدید دیگ بخار امروزه در همه جا رواج دارد.

پیشرفت عمده دیگر نیز در آمریکا صورت گرفت. در زمان جنگ جهانی دوم نیاز شدیدی به تامین بخار در تاسیسات جبههها احساس گردید و ضرورت داشت که نصب و راه اندازی این دیگ ها در کمترین زمان انجام شود. قبل از این، پوسته دیگ بخار با قطعات آتشکاری، تلمبه ها، شیرها و دمنده های تولیدکنندگان مختلف، در محل نصب، تجهیز می گردید ولی از این زمان به بعد دیگ بخار به صورت کامل و آماده به کار نصب می گردید. این نوع دیگ بخار را به نام پکیج یکپارچه می نامند .

این نوع دیگ بخار را به نام پکیج یا یکپارچه می نامند و شامل دیگ بخار اسکاج سه معبره Dry-Back است که بر روی یک پایه نصب شده است. پس از جنگ، این نوع دیگ های یکپارچه عمومیت یافتند و جزء دیگهای با ظرفیت بسیار بالای لوله آتشی، سایر دیگها را از این نوع ساختند.

دیگ های کوچکتر،مخصوص دیگ های آب گرم کن را از نوع شعله-معکوس می سا زند. کوره این دیگها فقط در یک طرف باز است و شعله مشعل در مرکز کوره به سمت عقب کوره که بسته است می تابد. گازهای حاصل از احتراق به صورت متحدالمرکز در اطراف شعله به عقب بر می گردد. تنها کانال لوله های این کوره نیز به طور متحدالمرکز در اطراف کوره قرار گرفته است. چون این دیگ فقط یک کانال دارد، وسایلی جهت تشدید اغتشاش گازهای گرم در نظر گرفته شده که باعث افزایش انتقال حرارت و کاهش دمای گازهای خروجی می شوند.

ناحیه انتهایی کوره عملا به علت بسته بودن آن و بالا بودن فشار، از نظر جریان گازها راکد و غیر فعال است. قابل ذکر است که طراحی مشعل به نحوی است که ایجاد شعله های بلند، باریک و نفوذی می نماید. شعله ای کوتاه و چتری باعث کشیده شدن توسط گازهای گرم خروجی و ادامه احتراق در لولههای دیگ بخار است که منجر به افزایش دمای فلز در این نواحی می گردد.

بازده دیگ بخار لانکاشیر بر اساس ارزش گرمایی ناخالص سوخت و در شرایط مطلوب و ۶۵ درصد است حال آن که دیگ امروزی با همان شرایط ۸۰ درصد بازدهی دارد. نتیجه این امر نشان دهنده حدود ۲۰ درصد صرفهجویی در سوخت است.