در این مقاله از وبلاگ تخصصی شرکت آرکا تجهیز صدر به طور کامل شما را با انواع مبدل حرارتی، کاربردها، نحوه انتقال حرارت، طراحی و نصب آن آشنا میکنیم. همراه ما باشید.

مبدل حرارتی چیست؟

مبدل حرارتی که به آن هیت اکسچنجر یا مبدل گرمایی هم میگویند، دستگاهی است که حرارت را بین دو یا چند سیال با دمای مختلف (مثل مایع یا گاز) جابهجا میکند، بدون اینکه این سیالات با هم ترکیب شوند.

این سیالات میتوانند در تماس غیرمستقیم از طریق یک سطح فلزی (مثل لوله یا صفحه) با هم تبادل حرارت کنند. در کل وظیفه اصلی هیت اکسچنجرها، گرم کردن یک سیال، سرد کردن یک سیال، یا بازیافت حرارت اتلافی است. این دستگاه صنعتی نقش بسیار مهمی در بهینهسازی مصرف انرژی و افزایش راندمان سیستمهای حرارتی و برودتی در صنایع مختلف ایفا میکند.

سیال در مبدل حرارتی چیست؟

در مبدلهای حرارتی، "سیال" به مادهای اطلاق میشود که وظیفه انتقال حرارت را بر عهده دارد. این سیال میتواند در یکی از دو نقش اصلی یعنی جذبکننده گرما (سیال سرد) یا دهنده گرما (سیال گرم) ظاهر شود. نوع سیال مورد استفاده در یک مبدل حرارتی بسته به کاربرد صنعتی، شرایط عملیاتی، و ویژگیهای حرارتی و شیمیایی مورد نیاز انتخاب میشود. سیالات مورد استفاده ممکن است شامل موارد زیر باشند:

- آب (سرد یا گرم)

- روغنهای حرارتی

- گازها (مانند هوا، بخار، نیتروژن)

- سیالات فرآیندی خاص (در صنایع پتروشیمی، غذایی، دارویی و غیره)

- محلولهای شیمیایی با خواص خاص انتقال حرارت

نحوه عملکرد مبدلهای حرارتی چگونه است؟

اساس عملکرد مبدل حرارتی بر پایهی تفاوت دمایی بین دو سیال است. یکی از سیالات دارای دمای بالاتر (گرمکننده) و دیگری دارای دمای پایینتر (سردشونده) است. این اختلاف دما باعث جریان طبیعی انرژی حرارتی از سیال گرمتر به سیال سردتر میشود. در نتیجه، یکی از سیالات گرما از دست میدهد و دیگری گرما جذب میکند!

به طور کلی نحوه کار مبدل حرارتی به شرح زیر است.

- ورود سیالات: دو سیال (معمولاً یکی گرم و دیگری سرد) وارد دستگاه مبدل حرارتی میشوند. هر سیال در مسیر مجزا و جداگانهای حرکت میکند تا از مخلوط شدن آنها جلوگیری شود.

- انتقال حرارت از طریق هدایت: سیال گرم با سطح داخلی دیوارهای که آن را از سیال سرد جدا میکند، در تماس است. حرارت از سیال گرم به این دیواره منتقل میشود

- انتقال حرارت از طریق دیواره: حرارت از طریق ضخامت دیواره (که معمولاً از مواد با رسانایی حرارتی بالا مانند مس یا فولاد ساخته شده است) از یک طرف به طرف دیگر منتقل میشود.

- انتقال حرارت به سیال سرد: حرارت از سطح خارجی دیواره به سیال سرد که در تماس با آن است، منتقل میشود.

- خروج سیالات: پس از تبادل حرارت، سیال گرم که مقداری از گرمای خود را از دست داده، با دمای پایینتر از مبدل خارج میشود و سیال سرد که گرما را جذب کرده، با دمای بالاتر از مبدل خارج میگردد.

انواع مبدل گرمایی بر اساس شکل و ساختار مکانیکی

مبدلهای حرارتی به عنوان یکی از اصلیترین تجهیزات در فرآیندهای صنعتی، در شکلها و ساختارهای گوناگونی طراحی و تولید میشوند. در این بخش، شرکت آرکا صدر به معرفی رایجترین انواع مبدل حرارتی بر اساس ساختار مکانیکی میپردازد:

1- مبدل حرارتی پوسته و لوله | Shell & Tube Heat Exchanger

مبدل حرارتی پوسته و لوله یکی از پرکاربردترین انواع مبدل حرارتی در صنایع بزرگ بهویژه نفت، گاز و نیروگاهها است. این نوع مبدل از یک پوسته استوانهای و مجموعهای از لولههای داخلی تشکیل شده که سیالات گرم و سرد بهصورت جداگانه درون آنها جریان دارند.

2- مبدل حرارتی صفحهای | Plate Heat Exchanger

مبدل حرارتی صفحه ای نوع اکسچنجر از تعدادی صفحات نازک فلزی موجدار تشکیل شدهاند که با چیدمان خاصی باعث ایجاد جریانهای متقاطع بین دو سیال میشوند. سطح انتقال حرارت بالا، یکی از ویژگیهای مهم این مدل است. مبدل صفحه ای در مدلهای گسگت دار، جوشی، آلفالاول طراحی میشود.

3- مبدل حرارتی هواخنک | Air Cooled Heat Exchanger

در مبدل هواخنک، به جای آب از جریان هوا توسط فنهای صنعتی برای خنکسازی استفاده میشود. این سیستمها بهویژه در مناطقی که دسترسی به آب محدود است، بسیار کاربردی هستند. به طور کلی در مناطقی که دسترسی به آب دشوار بوده یا از نظر اقتصادی به صرفه نیست، تولید مبدل های هواخنک، جایگزینی ایدهآل برای تامین سرمایش موردنیاز، محسوب میشوند.

4- مبدل حرارتی حلزونی | Spiral Heat Exchanger

این مدل دارای دو کانال مارپیچی است که سیالات درون آنها در جهت مخالف جریان مییابند. طراحی حلزونی باعث افزایش سطح تماس، کاهش افت فشار و قابلیت خودتمیزشوندگی سیستم میشود.

5- مبدل حرارتی مارپیچی | Spiral Heat Exchanger

مبدل مارپیچی از دو نوار فلزی خمشده به شکل مارپیچ تشکیل شده است که بین آنها مسیرهایی برای عبور سیال ایجاد میشود. دو سیال در مسیرهای جداگانه و مارپیچ شکل حرکت میکنند.

6- مبدل دو لوله | Double Pipe Heat Exchanger

مبدل دو لولهای سادهترین نوع مبدل حرارتی است که از دو لوله هممحور تشکیل میشود؛ یکی با قطر بیشتر (لوله بیرونی) و دیگری با قطر کمتر (لوله داخلی).

در چه صنایعی هیت اکسچنجر بیشترین کاربرد را دارد؟

کاربردهای مبدل حرارتی بسیار گسترده و متنوع است و در صنایع مختلف زیر مورد استفاده قرار میگیرند:

- ✔️ صنایع نفت و گاز و پتروشیمی

- ✔️ تولید برق و نیروگاهها

- ✔️ سیستمهای تهویه مطبوع (HVAC) و تبرید

- ✔️ صنایع غذایی و آشامیدنی

- ✔️ صنایع داروسازی

- ✔️ صنعت خودروسازی

- ✔️ استخرها و جکوزی

- ✔️ تصفیه فاضلاب

- ✔️ صنایع متالورژی و معدن

- و...

عوامل موثر بر قیمت دستگاه مبدل حرارتی

در شرکت آرکا صدر، طراحی و تولید مبدلهای حرارتی همواره با رویکردی تخصصی، دقیق و مبتنی بر نیازهای واقعی صنعت انجام میشود. تعیین قیمت نهایی هر مبدل حرارتی به مجموعهای از عوامل فنی و اجرایی وابسته است که در ادامه به مهمترین آنها اشاره کرده ایم:

- نوع مبدل حرارتی: پوسته و لولهای، صفحهای، هواخنک یا دوبل تیوب – هرکدام ساختار و هزینه متفاوتی دارند.

- جنس متریال: فولاد ضدزنگ، کربن استیل، آلیاژهای خاص) مانند Inconel یا (Hastelloy – بسته به مقاومت مورد نیاز در برابر خوردگی، دما و سیال.

- فشار و دمای کاری: فشار و دمای بالاتر مساوی است با ضخامت بیشتر، طراحی دقیقتر، متریال گرانتر و هزینه ساخت بالاتر!

- نوع سیالات عبوری: خورنده، سمی، روغنی، بخار یا آب، نوع سیال تعیینکننده جنس، اتصالات و نحوه طراحی است.

- ظرفیت حرارتی مورد نیاز: سطح انتقال حرارت بیشتر مساوی است با ابعاد بزرگتر، قطعات بیشتر و افزایش قیمت.

- استانداردهای طراحی و ساخت: الزامات ASME، TEMA، API یا استانداردهای خاص پروژه برابر است با تستهای بیشتر و گران تر شدن قیمت دستگاه مبدل حرارتی.

- نوع اتصالات و فلنجها: پیچومهرهای، جوشی، رزوهای یا فلنجهای خاص – متناسب با سیستم لولهکشی پروژه، در قیمت نهایی مؤثر است.

- میزان سفارشیسازی: طراحی خاص، ابعاد غیرمعمول، نیاز به باز و بسته شدن سریع یا تعمیرات آسان آن هزینه مهندسی و تولید ان بیشتر میکند.

پیشنهاد می کنیم برای کسب اطلاعات بیشتر درباره قیمت محصولات به صفحه لیست قیمت مبدل حرارتی مراجعه نمایید.

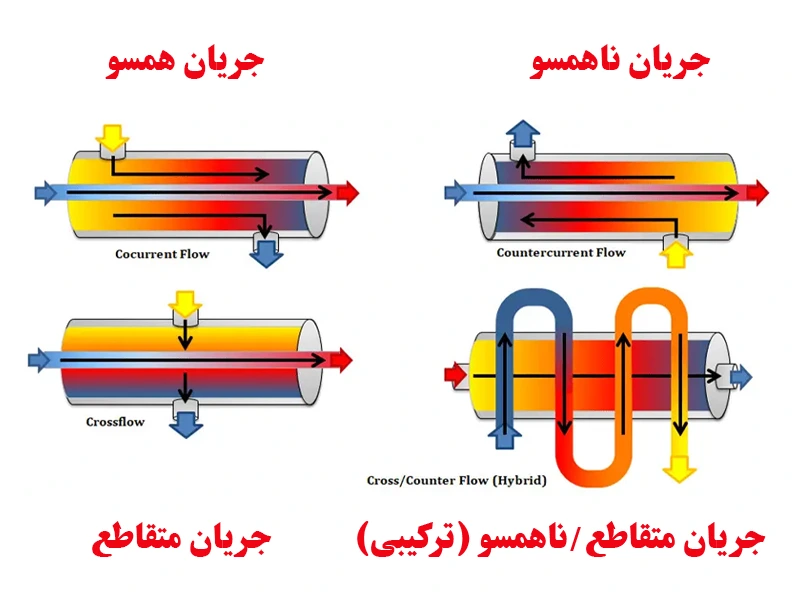

انواع جریان در مبدلهای حرارتی

آرایش جریان، درست مثل نقشهی راهی است که تعیین میکند انتقال حرارت در این دستگاهها چقدر مؤثر انجام شود. آرایش جریان در مبدلهای گرمایی بسته به اینکه سیالات چگونه در برابر هم حرکت میکنند، به چند نوع اصلی تقسیم میشوند.

1. جریان همسو (Parallel Flow / Cocurrent Flow)

در جریان همسو، دو سیال سرد و گرم از یک سمت مبدل وارد شده و در یک جهت حرکت میکنند. اختلاف دما در ابتدا زیاد و در انتها کم است. راندمان انتقال حرارت کمتر از جریان ناهمسو بوده و طراحی آن سادهتر و ارزانتر است. کاربرد آن معمولاً در مبدلهای سادهتر مانند مبدلهای دو لولهای است.

2. جریان ناهمسو (Counter Flow)

در جریان ناهمسو، دو سیال در جهت مخالف یکدیگر حرکت میکنند. این نوع آرایش باعث انتقال حرارت مؤثرتر و اختلاف دمای یکنواختتر در طول مبدل میشود. مبدلهای ناهمسو نسبت به همسو بازده بالاتری دارند. به همین دلیل، در بسیاری از کاربردهای صنعتی و سیستمهای پیچیدهتر، از این آرایش استفاده میشود، مانند مبدلهای گرمایی پوسته و لوله و صفحه ای.

3. جریان متقاطع (Cross Flow)

در این نوع جریان، سیالات به صورت عمود بر هم حرکت میکنند. به این معنی که یک سیال در طول لولهها حرکت میکند و سیال دیگر به صورت عمود بر روی لولهها جریان مییابد.

این نوع آرایش معمولاً در مبدلهای هواخنک و صفحهای دیده میشود و باعث میشود تبادل حرارت مؤثری بین سیالات با دمای متفاوت صورت گیرد.

4. جریان ترکیبی (Hybrid / Multi-Pass Flow)

در جریان ترکیبی مبدل حرارتی، بخشی از سیالات بهصورت جریان همسو و بخشی بهصورت جریان غیرهمسو حرکت میکنند. این مدل آرایش جریان باعث ایجاد تعادل میان راندمان حرارتی و پیچیدگی طراحی مبدل حرارتی میشود و در کاربردهایی به کار میرود که نیاز به کنترل دمای دقیق وجود دارد.

بهترین برند مبدل حرارتی

برندهای متعددی در حوزه تولید مبدلهای حرارتی فعالیت میکنند که هر کدام با توجه به تخصص، کیفیت ساخت و نوآوریهای فنی خود، جایگاه ویژهای در بازار دارند. از برجستهترین و معتبرترین برندهای جهانی در این زمینه میتوان به موارد زیر اشاره کرد:

| نام برند |

کشور سازنده |

| ALFA LAVAL |

Sweden |

| GEA |

Germany |

| APV |

Denmark |

| API |

Denmark |

| FUNKE |

Germany |

| HISAKA |

Japan |

| VICARB |

Sweden |

| Experphe |

Turkey |

| Accessen International |

China |

| SONDEX |

Denmark |

| TRANTER |

USA |

| SWEP |

Austria |

1- Laval (آلفا لاوال) – ساخت کشور سوئد

یکی از برندهای برجسته و معتبر جهانی در زمینه دستگاههای حرارتی، جداسازی و انتقال سیالات به شمار میرود. این شرکت پیشرو در تولید انواع مبدلهای حرارتی صفحهای، واشردار و جوشی بوده و محصولاتش بهویژه در صنایع غذایی، دارویی و انرژی کاربرد فراوان دارند.

2- GEA Group – آلمان

یک تولید کننده مطرح جهانی در زمینه ساخت تجهیزات صنعتی به هیت اکسچنجرهای از نوع صفحهای و لولهای است. این برند در صنایع مختلفی همچون صنایع غذایی، لبنیات، داروسازی و شیمیایی از جایگاه ویژهای برخوردار بوده و مورد اعتماد بسیاری از فعالان این حوزهها قرار دارد.

3- SWEP – سوئد

این شرکت در تولید مبدلهای حرارتی صفحهای جوشخورده (Brazed Plate Heat Exchangers) متخصص است. محصولات آنها به طور گسترده در سیستمهای گرمایش، تهویه مطبوع، سرمایش و تبرید کاربرد دارند.

4- API Heat Transfer – آمریکا

شرکتی برجسته در ایالات متحده آمریکا است که در زمینه تولید مبدلهای حرارتی صنعتی تخصص دارد. این شرکت طیف وسیعی از مبدلها از جمله پوسته و لوله، صفحهای و هواخنک را تولید میکند. تمرکز اصلی API Heat Transfer بر ارائه هیت اکسچنجرهای صنعتی برای صنایع سنگین، نیروگاهی و نفت و گاز است.

5- Tranter – آمریکا

Tranter یک شرکت تولید کننده آمریکایی متخصص در مبدلهای پلیتی و خدمات بازسازی آنهاست. این شرکت به دلیل ارائه محصولات با کیفیت بالا و طراحی ماژولار که برای کاربردهای سخت و چالشبرانگیز مناسب هستند، شناخته شده است.

6- Xylem (Sondex) – دانمارک

یکی از پیشروان در زمینه طراحی مبدلهای صنعتی مدل صفحهای است. این مبدلها که توسط برند Xylem ساخته میشود ، به دلیل راندمان بالا و تنوع در مدلها، کاربرد گستردهای در صنایع مختلف دارند.

7- Hisaka – ژاپن

یک برند ژاپنی شناخته شده در آسیا است که در زمینه طراحی مبدلهای صفحهای (Plate Heat Exchangers) تخصص دارد. محصولات این شرکت به دلیل دقت و حساسیت بالا، برای کاربردهای خاص و دقیق بسیار مناسب هستند.

انواع انتقال حرارت در مبدلهای گرمایی یا حرارتی

مبدلهای گرمایی، انتقال حرارت بین دو یا چند سیال با دماهای متفاوت را بر عهده دارند. این انتقال حرارت به سه روش اصلی صورت میگیرد:

1- رسانش یا هدایت (Conduction)

روش رسانش، یعنی انتقال حرارت از طریق تماس مستقیم مولکولها است. در مبدلهای حرارتی، رسانش در دیواره جامدی که دو سیال با دماهای متفاوت را از یکدیگر جدا میکند، وظیفه مهمی دارند. گرما از سیال گرمتر از طریق دیواره به سیال سردتر منتقل میشود.

2- همرفت یا جابه جایی (Convection)

توضیح: همرفت، انتقال حرارت از طریق حرکت تودهای سیال (مایع یا گاز) است. زمانی که سیال گرم میشود، چگالی آن کاهش مییابد و بالا میرود، در حالی که سیال سردتر و چگالتر جای آن را میگیرد. این چرخه باعث انتقال حرارت میشود. همرفت میتواند به صورت طبیعی (جریان آزاد) یا اجباری (با استفاده از پمپ یا فن) باشد.

همرفت اصلیترین مکانیزم انتقال حرارت در مبدلهای گرمایی است. گرما از سیال گرم (مثلاً بخار یا آب داغ) به سطح داخلی دیواره مبدل منتقل میشود و سپس از سطح خارجی دیواره به سیال سرد (مثلاً آب خنک یا هوا) انتقال مییابد. لازم به ذکر است بدانید، بیشتر مبدلهای حرارتی صنعتی بر پایه انتقال حرارت همرفتی طراحی و ساخته میشوند.

3- تابشی یا تشعشعی (Radiation)

در این نوع مبدلها انتقال حرارت به صورت امواج الکترومغناطیسی است و نیازی به محیط مادی برای انتقال ندارد. هر جسمی که دمای آن بالاتر از صفر مطلق باشد، امواج الکترومغناطیسی تابش میکند.

اگرچه تابش در مبدلهای حرارتی تابشی در مقایسه با رسانش و همرفت سهم کمتری در انتقال حرارت کلی دارد، اما در دماهای بسیار بالا (مانند کورهها یا مبدلهای گرمایی با سیالات بسیار گرم) میتواند تاثیر زیادی داشته باشد.

متریالهای رایج برای ساخت مبدل حرارتی

- فولاد کربنی: عمدتاً برای پوسته مبدلهای حرارتی و در مواردی که سیالات غیرخورنده مانند بخار آب، روغن یا آب با کیفیت خوب در دما و فشار متوسط استفاده میشوند.

- فولاد ضدزنگ (استیل): صنایع غذایی، داروسازی (به دلیل الزامات بهداشتی بالا)، صنایع شیمیایی، و در محیطهایی که با آب شور یا مواد شیمیایی خورنده سروکار دارند.

- مس: کویلهای آبگرمکن، کندانسورها، سیستمهای تهویه مطبوع، و رادیاتورها.

- تیتانیوم: صنایع دریایی، نیروگاهها (به خصوص در سیستمهای خنککننده با آب دریا)، صنایع شیمیایی و پتروشیمی که با سیالات بسیار خورنده و نمکها سروکار دارند. گرانترین گزینه در میان متریالهای رایج ساخت هیت اکسچنجر است.

مطلب پیشنهادی: تفاوت مبدل حرارتی مسی و استیل

استانداردهای مبدل حرارتی یا مبدل گرمایی

استاندارد مبدلهای حرارتی بر جنبههای مختلفی از جمله ایمنی، عملکرد، کیفیت و قابلیت اطمینان تأکید دارند. این ضوابطها مشخصات و الزامات مربوط به طراحی، ساخت، بازرسی، آزمایش و نگهداری هیت اکسچنجرها را تعیین میکنند تا از عملکرد صحیح و ایمن آنها در شرایط مختلف اطمینان حاصل شود. در ادامه به برخی از مهمترین استانداردها که برای طراحی مبدل حرارتی باید اعمال شود، اشاره کرده ایم.

- استاندارد TEMA

- استاندارد ASME

- استاندارد ISO 9001

- استاندارد API

- استاندارد ASTM

- استاندارد AWS

- استاندارد PED

- استاندارد NACE

جهت آشنایی کامل میتوانید به صفحه معرفی استانداردهای مبدل حرارتی مراجعه نمایید.

روش طراحی مبدل حرارتی

برای طراحی دقیق و بهینهسازی عملکرد، از نرمافزارهای تخصصی برای مدل سازی استفاده می شود. برخی از نرم افزارهای طراحی مبدلهای حرارتی عبارتاند از:

- HTRI (برای طراحی حرارتی مبدلهای پوسته و لوله)

- Aspen EDR / Aspen B-JAC

- SolidWorks / AutoCAD (برای طراحی مکانیکی و مدلسازی سهبعدی)

محاسبات طراحی مبدل حرارتی

هدف از این محاسبات، تعیین ظرفیت انتقال حرارت موردنیاز و انتخاب ابعاد مناسب برای مبدل است. این مرحله شامل دو بخش اصلی است:

✔️ محاسبات حرارتی: محاسبه ظرفیت انتقال حرارت، سطح مورد نیاز برای تبادل حرارت، نوع جریان (جریان مخالف، موازی یا متقاطع)، نوع و تعداد لولهها یا صفحات.

ظرفیت مبدل حرارتی صنعتی با استفاده از فرمول زیر محاسبه می شود:

Q = U * A * ΔTlm

- Q: ظرفیت هیت اکسچنجر (بر حسب وات یا کیلووات)

- U: ضریب انتقال حرارتی کلی (بر حسب وات بر متر مربع کلوین)

- A: سطح مبادله حرارتی (بر حسب متر مربع)

- ΔTlm: اختلاف دما میانگین لگاریتمی (بر حسب کلوین)

✔️محاسبات مکانیکی: طراحی ضخامت دیوارهها، تحمل فشار و دما، تنشهای مکانیکی، انتخاب استانداردهای طراحی (ASME, TEMA, API و ...)

مراحل طراحی و ساخت مبدل حرارتی

مراحل طراحی و تولید مبدل حرارتی معمولاً بهصورت گامبهگام و مهندسیشده انجام میشود تا دستگاهی با عملکرد بهینه، ایمن و بادوام تولید گردد. در ادامه مراحل اصلی آن شامل:

۱. طراحی اولیه بر اساس نیاز مشتری

۲. محاسبات حرارتی و مکانیکی

۳. انتخاب مواد اولیه مناسب

۴. ساخت قطعات

۵. مونتاژ و جوشکاری

۶. بازرسی و تستهای غیرمخرب (NDT)

۷. تست فشار (هیدرواستاتیک یا پنوماتیک)

۸. رنگآمیزی و پوشش نهایی

۹. بستهبندی و ارسال

مراحل نصب مبدل حرارتی در صنایع

نصب یک مبدل حرارتی فرآیندی دقیق است که نیاز به رعایت اصول و نکات فنی دارد. در ادامه، مراحل اصلی این فرآیند در حد یک پاراگراف توضیح داده شدهاند. پیشنهاد ما این است برای کسب اطلاعات بیشتر به صفحه طریقه نصب مبدل حرارتی مراجه کنید.

1. انتخاب مکان مناسب برای نصب

در مرحله اول باید اطمینان حاصل شود که فضای کافی نه تنها برای خود مبدل، بلکه برای لولهکشیهای ورودی و خروجی، شیرآلات کنترلی، و همچنین دسترسی آسان برای بازرسیهای دورهای و تعمیرات احتمالی وجود دارد. علاوه بر این، سطحی که مبدل روی آن قرار میگیرد باید کاملاً محکم و تراز باشد تا بتواند وزن تجهیزات را تحمل کند؛ در صورت لزوم، استفاده از پایههای مخصوص یا شاسیهای تقویتی ضروری است.

۲. آمادهسازی لولهکشی برای نصب هیت اکسچنجر

آمادهسازی لولهکشی پیش از اتصال به مبدل حرارتی، گامی اساسی برای اطمینان از عملکرد بینقص سیستم است. ابتدا، تمام لولهها و اتصالات باید به دقت تمیز شوند تا هیچ گونه ذرات، برادههای فلزی یا آلودگی که میتوانند به مبدل آسیب برسانند، وجود نداشته باشند.

سپس، لولهها باید به طور مناسب مهار و پشتیبانی شوند تا از وارد آمدن هرگونه فشار اضافی به پورتهای مبدل حرارتی جلوگیری شود. استفاده از اتصالات صحیح (مانند فلنج، رزوه، یا جوش) با توجه به نوع سیال و فشار کاری، و همچنین نصب شیرآلات قطع و وصل در ورودی و خروجی مبدل برای ایزولهکردن آن در زمان نگهداری یا تعمیرات، از دیگر نکات مهم در این مرحله است.

همچنین بسته به نیاز، نصب شیرهای کنترل جریان، فشارسنجها و شیرهای اطمینان نیز باید در این قسمت در نظر گرفته شوند.

۳. نصب فیزیکی مبدل حرارتی

در این مرحله، مبدل حرارتی عملاً در محل خود قرار میگیرد. با استفاده از تجهیزات مناسب مانند جرثقیل یا لیفتراک، باید مبدل را به آرامی و با دقت بالا برده و در مکان از پیش تعیین شده قرار داد. پس از قرارگیری، بسیار مهم است که دستگاه کاملاً تراز باشد و در جای خود به طور محکم نصب شود تا از هرگونه حرکت یا لرزش ناخواسته در حین کار جلوگیری شود.

۴. انجام اتصالات جانبی (در صورت نیاز)

پس از نصب فیزیکی مبدل و اتصالات اصلی، نوبت به انجام اتصالات جانبی و تکمیل آن میرسد. یکی از اقدامات مهم در این مرحله، عایقکاری مبدل حرارتی و لولههای متصل به آن است تا اتلاف حرارت به حداقل رسیده و بهرهوری انرژی افزایش یابد. اگر مبدل بخشی از یک سیستم کنترل پیچیدهتر است، سیمکشی و راهاندازی سیستمهای کنترل دما یا فشار باید طبق دستورالعملهای سازنده انجام شود. همچنین، نصب و بررسی تجهیزات ایمنی مانند شیرهای اطمینان، سنسورهای دما و فشار، و هرگونه سیستم هشداردهنده دیگر برای تضمین عملکرد ایمن و جلوگیری از حوادث احتمالی در این مرحله حیاتی است. برای آشنایی با این تجهیزات به صفحه شیرآلات مبدل حرارتی مراجعه کنید.

۵. تست و راهاندازی

در انتها، تست و راهاندازی برای اطمینان از عملکرد صحیح و ایمن مبدل حرارتی باید اجرا شود. برای تست دستگاه ابتدا، سیستم باید با دقت کامل از نظر نشتی بررسی شود؛ این کار معمولاً با پر کردن سیستم با آب و افزایش تدریجی فشار انجام میگیرد. پس از آن، تمامی هوای موجود در سیستم لولهکشی و خود مبدل حرارتی باید به طور کامل تخلیه شود تا از بروز مشکلاتی نظیر کاویتاسیون یا افت عملکرد جلوگیری شود.

در نهایت، سیستم به آرامی راهاندازی اولیه شده و پارامترهای کلیدی عملکردی مانند دما، فشار و دبی سیالها به دقت کنترل میشوند تا از مطابقت آنها با مقادیر طراحی شده اطمینان حاصل شود و در صورت لزوم، تنظیمات نهایی برای بهینهسازی عملکرد انجام گیرد.

تفاوت کوره و مبدل حرارتی چیست؟

کوره و مبدل حرارتی هر دو از تجهیزات مهم در فرایندهای صنعتی به شمار میآیند، اما عملکرد متفاوتی دارند. کوره وسیلهای است که با سوزاندن سوخت، گرمای زیادی تولید میکند و برای گرمکردن مستقیم سیالات یا انجام عملیات حرارتی بهکار میرود؛ در حالی که مبدل حرارتی دستگاهی برای انتقال حرارت بین دو سیال بدون تماس مستقیم آنها با هم است. به بیان ساده، کوره منبع تولید حرارت است، اما مبدل حرارتی نقش انتقال و مدیریت این حرارت را بین سیالات دارد.

تفاوت مبدل گرمایی و برج خنک کننده چیست؟

مبدل حرارتی و برج خنککننده هر دو برای انتقال گرما استفاده میشوند، اما عملکرد و کاربرد آنها متفاوت است. مبدل صنعتی دستگاهی است که گرما را بین دو سیال (مایع یا گاز) بدون تماس مستقیم منتقل میکند، مانند انتقال حرارت بین روغن و آب در یک سیستم صنعتی!

اما برج خنککننده تجهیزی است که با تبخیر جزئی آب، گرمای یک سیال گرم (معمولاً آب) را به هوای محیط منتقل کرده و دمای آن را کاهش میدهد. بهطور خلاصه، مبدلها گرما را بین سیالات مختلف جابهجا میکنند، در حالی که برج خنککننده گرما را از محیط دفع میکند.

آرکا تجهیز صدر، کارخانه ساخت مبدل حرارتی در مشهد و سراسر ایران

هدف آرکا صدر که یکی از بهترین شرکت های تولید کننده مبدل حرارتی در مشهد است، از ارائه مطلب معرفی دستگاه مبدل حرارتی صنعتی این است که خریداران مبدلهای حرارتی در صنایع مختلف با کاربرد، انواع، قیمت و... این تجهیزات آشنا شوند. این آشنایی به آنها کمک میکند تا درک بهتری از فرآیند ساخت و انتخاب مناسب برای نیازهای خاص خود داشته باشند و بتوانند تصمیمات آگاهانهتری در زمان خرید مبدل حرارتی بگیرند. برای کسب اطالاعات بیشتر با کارشناسان ما تماس حاصل نمایید.